Lavorazione meccanica

La lavorazione meccanica è un processo tecnico che prevede la rimozione di materiale per produrre componenti, utensili e strumenti. Questo processo coinvolge tipicamente l'uso di varie macchine utensili, come fresatrici, torni e trapani, per trasformare materie prime nelle forme e dimensioni desiderate attraverso operazioni di taglio e formatura precise. Sebbene la lavorazione meccanica sia principalmente applicata ai metalli, può essere utilizzata anche per materiali come legno, ceramica e plastica. Negli officini di lavorazione meccanica, possono essere utilizzate anche stampanti 3D per la produzione additiva, integrando così le tradizionali tecniche di produzione sottrattiva.

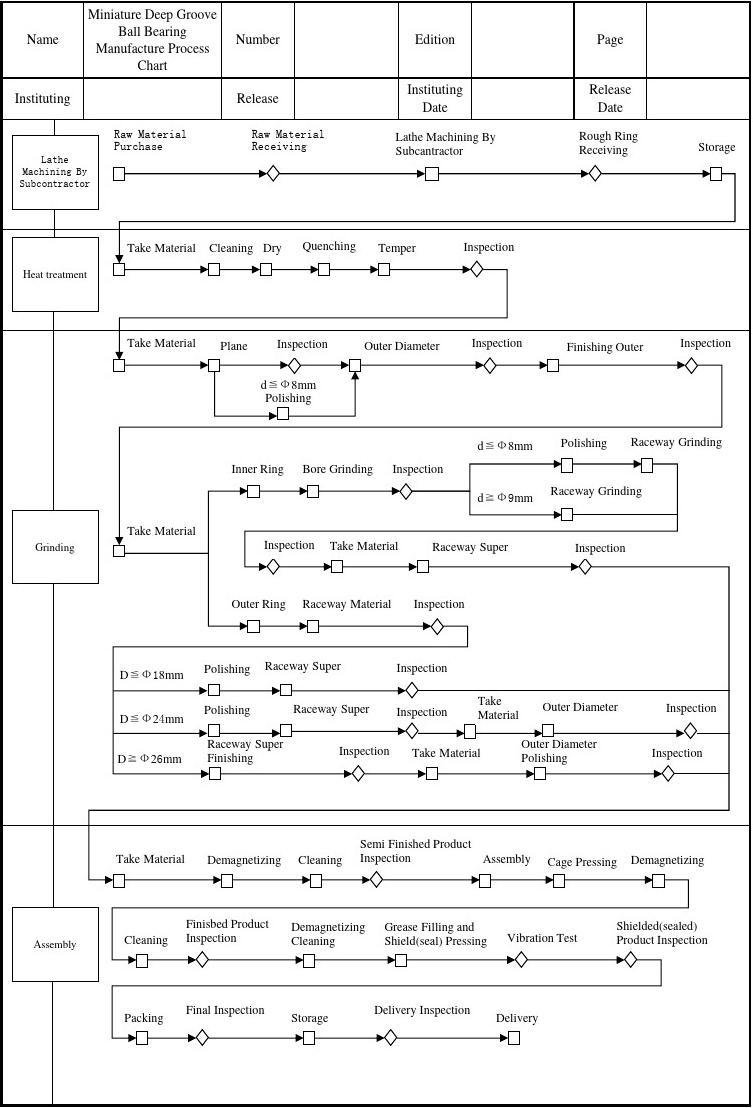

Il processo di lavorazione meccanica include diverse fasi: progettazione, analisi CAD, trasmissione, programmazione, analisi del processo, riorganizzazione delle attrezzature, lavorazione, ispezione e manutenzione. Tra queste, la progettazione e l'analisi del processo sono particolarmente importanti, poiché la loro precisione determina la qualità dei componenti lavorati. Il progettista deve creare disegni precisi dei componenti, inclusi dimensioni e specifiche dettagliate. L'analisi del processo, invece, richiede la valutazione delle soluzioni di lavorazione e l'elaborazione di un piano di processo adeguato.

La lavorazione meccanica è adatta per componenti di grandi dimensioni, strutturalmente complessi e realizzati con vari materiali, come stampi e modelli. A seconda della quantità e della struttura del prodotto, è possibile scegliere il processo appropriato e fornire soluzioni su misura.

01. Attrezzature di lavorazione

Tornio tradizionale:

Utilizzato principalmente per lavorare pezzi rotondi come alberi, dischi e manicotti. È una delle macchine più utilizzate nella produzione meccanica. (Precisione: 0,01 mm)Fresatrice tradizionale:

Può lavorare superfici piane, scanalature, superfici curve, ingranaggi e forme complesse. (Precisione: 0,05 mm)Rettificatrice:

Utilizzata per la finitura superficiale dei pezzi mediante abrasione. (Precisione: 0,005 mm, fino a 0,002 mm per pezzi piccoli)Tornio CNC:

Ideale per la produzione in serie e per componenti ad alta precisione. (Precisione: 0,01 mm)Fresatrice CNC:

Adatta per la produzione in serie, componenti di precisione, pezzi complessi e di grandi dimensioni. (Precisione: 0,01 mm)Taglio a filo:

Utilizza un filo di ottone (per il taglio lento) o di molibdeno (per il taglio medio). Il taglio lento offre alta precisione e finitura superficiale eccellente, ideale per fori e scanalature di precisione. (Precisione: 0,003 mm per il taglio lento, 0,02 mm per il taglio medio)Macchina a scarica elettrica (EDM):

Può lavorare materiali difficili da tagliare con metodi tradizionali e forme complesse, indipendentemente dalla durezza del materiale o dal trattamento termico. (Precisione: 0,005 mm)

Machining is a technical process that makes parts, tools, and instruments by removing materials. This process typically involves the use of a variety of machine tools, such as milling machines, lathes, and drilling machines, to transform raw materials into the desired shape and size through precise cutting and forming operations. Although machining is primarily applied to metals, it is equally applicable to other materials such as wood, ceramics, and plastics. Machining shops may also use 3D printers for additive manufacturing to complement traditional subtractive manufacturing techniques.

The machining process includes design, CAD analysis, transmission, programming, process analysis, equipment reorganization, processing, inspection and maintenance. Among them, the design and process analysis are very important, and the accuracy of these two links determines the quality of machined parts. Designers need to develop accurate drawings of parts, including specific dimensions and requirements. Process analysis requires the analysis of the processing plan and the making of a reasonable process plan.

Machining is suitable for large-scale, complex structure, multi-material processing parts, molds, models, etc., according to the different quantities of products and product structure, you can choose the corresponding process, provide the corresponding product solutions.

01. Processing equipment

1). Ordinary lathes:

Lathes are mainly used to process shafts, discs, sleeves and other workpieces with rotating surfaces, and are the most widely used type of machine tools in machinery manufacturing. (Accuracy 0.01mm can be realized)

2). Ordinary milling machine:

It can process planes, grooves, various curved surfaces, gears, etc., and can also process more complex profiles. (Accuracy 0.05mm is possible)

3). Grinder

A grinding machine is a machine tool that grinds the surface of a workpiece. (Accuracy of 0.005mm, small parts of 0.002mm)

4). CNC lathes

It mainly processes batch products, high-precision parts, etc. (Accuracy 0.01mm can be realized)

5). CNC milling machine

It mainly processes batch products, high-precision parts, complex parts, large workpieces, etc. (Accuracy 0.01mm can be realized)

6). Wire cutting

The electrode used for slow wire is brass wire, and the medium wire is used for molybdenum wire. The slow wire processing precision is high and the surface finish is good. Processing some fine holes, fine grooves, etc. (The accuracy of slow wire can be 0.003mm, and the accuracy of medium wire can be 0.02mm)

7). Spark machine

EDM can process materials and workpieces with complex shapes that are difficult to cut by ordinary cutting methods, and are not affected by the hardness of the material or the heat treatment conditions. (Accuracy 0.005mm is possible)