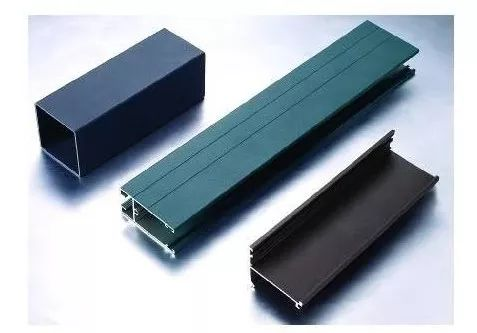

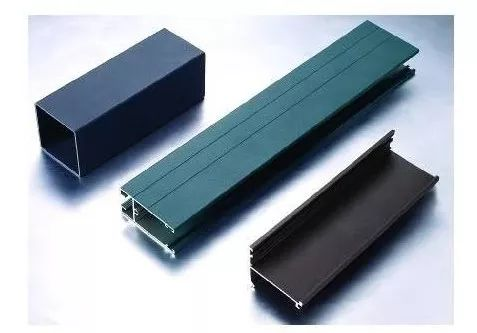

La production de profilés pour fenêtres et portes en alliage d'aluminium peut être divisée en quatre procédés : préparation de l'ingot, extrusion, traitement thermique et traitement de surface. Avec l'amélioration continue du niveau de vie des gens, les exigences en matière de couleur extérieure des fenêtres et portes sont de plus en plus élevées. Et avec le raffinement progressif de la technologie de transformation de l'aluminium, certains traitements de surface complexes ont connu un développement vigoureux. Parmi les procédés de traitement de surface de l'aluminium que nous voyons souvent, il y a l'électrophorèse, l'oxydation anodique, le pulvérisage de peinture au fluorocarbone, etc.

I. Électrophorèse

L'électrophorèse est un processus dans lequel les peintures électrophorétiques, sous l'effet de la tension électrique entre les deux pôles (anode et cathode), ont des ions de peinture chargés électriquement qui se déplacent vers la cathode. Ils réagissent avec l'action alcaline générée à la surface de la cathode pour former une substance insoluble qui se dépose sur la surface de l'ouvrage. L'électrophorèse des profilés en aluminium signifie que les alliages d'aluminium formés par extrusion sont placés dans une cuve d'électrophorèse. Après l'application d'un courant continu, une membrane de résine dense se forme sur leur surface. Les profilés en aluminium électrophorésés sont très brillants et ont un effet miroir, ce qui améliore également leur résistance à la corrosion.

Processus technologique

Électrolyse (désintégration) ➤ Électrophorèse (déplacement, migration) ➤ Dépôt électrolytique (précipitation) ➤ Électroosmose (déshydratation)

II. Oxydation anodique

L'oxydation anodique des profilés en aluminium est un processus dans lequel l'aluminium et ses alliages, dans un électrolyte correspondant et dans des conditions technologiques spécifiques, forment une couche d'oxyde sur les produits en aluminium (anode) sous l'effet d'un courant externe. Cependant, la couche d'oxyde formée sur la surface de l'aluminium oxydé anodiquement est différente de la couche d'oxyde ordinaire. L'aluminium oxydé anodiquement peut être coloré par coloration électrolytique. Afin de surmonter les défauts tels que la dureté de la surface de l'alliage d'aluminium et la résistance à l'usure, d'élargir la portée d'application et d'allonger la durée de vie, la technologie de traitement de surface est devenue une étape indispensable dans l'utilisation de l'alliage d'aluminium. Et la technologie d'oxydation anodique est actuellement la plus largement utilisée et la plus réussie.

Processus technologique

Dégraissage ➤ Polissage chimique ➤ Attaque acide ➤ Décapage de la membrane noire ➤ Oxydation anodique ➤ Prétraitement avant coloration ➤ Coloration ➤ Scellement des pores ➤ Sébage

Différence entre l'oxydation anodique et l'électrophorèse : L'oxydation anodique consiste à oxyder en premier puis à colorer, tandis que l'électrophorèse consiste à colorer directement.

III. Pulvérisation statique de poudre

On utilise un équipement de pulvérisation statique de poudre pour pulvériser la peinture en poudre sur la surface de l'ouvrage. Sous l'effet de l'électricité statique, la poudre s'adsorbe uniformément sur la surface de l'ouvrage, formant un revêtement en poudre. Après un séchage à haute température pour lisser et durcir, le revêtement en poudre devient un revêtement final avec différents effets. Les effets de pulvérisation surpassent de loin le processus de peinture en termes de résistance mécanique, adhérence, résistance à la corrosion et résistance à la vieillesse.

Processus technologique

Prétraitement de surface ➤ Pulvérisation ➤ Durcissement par séchage

IV. Pulvérisation au fluorocarbone

La pulvérisation au fluorocarbone est une pulvérisation statique et également un mode de pulvérisation liquide. La peinture au fluorocarbone utilisée est un produit de peinture fabriqué à partir de résine de polyvinylidène difluorure séché à la cuisson en tant que matière première de base ou avec de la poudre d'aluminium métallique comme colorant. Il existe des types suspendus et semi-suspendus. Pour le type suspendu, le prétraitement et la pulvérisation de l'aluminium, ainsi que le processus de durcissement, sont effectués en maintenant l'aluminium en suspension. Un excellent revêtement au fluorocarbone a une lueur métallique, des couleurs vives et un fort effet en relief.

Processus technologique

Processus de prétraitement : Dégraissage et décontamination de l'aluminium ➤ Rincement à l'eau ➤ Dégraissage alcalin ➤ Rincement à l'eau ➤ Attaque acide ➤ Rincement à l'eau ➤ Chromatation ➤ Rincement à l'eau ➤ Rincement à eau pure

Processus de pulvérisation : Pulvérisation de la peinture de fond ➤ Pulvérisation de la peinture de surface ➤ Pulvérisation de la peinture de protection ➤ Sébage (180-250℃) ➤ Contrôle de qualité

Différence entre la pulvérisation statique de poudre et la pulvérisation au fluorocarbone : La pulvérisation de poudre consiste à utiliser un équipement de pulvérisation de poudre (machine de pulvérisation statique de poudre) pour pulvériser la peinture en poudre sur la surface de l'ouvrage. Sous l'effet de l'électricité statique, la poudre s'adsorbe uniformément sur la surface de l'ouvrage, formant un revêtement en poudre. La pulvérisation au fluorocarbone est une pulvérisation statique et également un mode de pulvérisation liquide, appelée pulvérisation au fluorocarbone, et connue sous le nom de "cuirissage" à Hong Kong.

V. Transfert de motif de bois

Les profilés avec transfert de motif de bois sont des profilés qui, sur la base de la pulvérisation de poudre ou de la peinture par électrophorèse, selon le principe de la perméation thermique par sublimation à haute température, par chauffage et compression, transforment rapidement le motif de bois sur le papier de transfert ou la membrane de transfert et le font pénétrer dans les profilés déjà pulvérisés ou électrophorésés. Cela permet aux profilés de bois produits d'avoir des textures claires et un fort effet en relief, et de mieux refléter la sensation naturelle du bois. Ils sont des matériaux idéaux d'économie d'énergie et de protection de l'environnement pour remplacer le bois traditionnel.

Processus technologique

Sélection du substrat ➤ Enveloppement du papier d'impression de motif de bois ➤ Mise en sac en caoutchouc ➤ Vide ➤ Sébage ➤ Décollage du papier d'impression ➤ Nettoyage de surface